¿Cómo elegir un molino de carbonato de calcio adecuado?

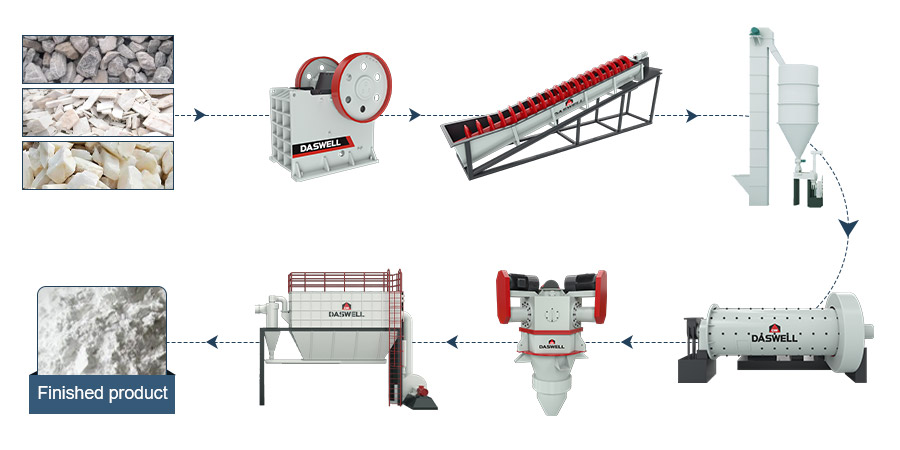

En cuanto al proceso de producción, el carbonato de calcio en polvo se obtiene principalmente mediante la molienda de piedra caliza, mármol, calcita y otras materias primas. La línea de producción de carbonato de calcio se compone principalmente de trituradoras, transportadores de tornillo, tolvas de almacenamiento, molino de molienda, colectores de polvo, clasificadores y otros equipos. El molino de molienda es el núcleo de toda la línea de producción.

La elección del molino de molienda está relacionada con la calidad del polvo de carbonato de calcio molido final, por lo que elegir el equipo de molienda de carbonato de calcio adecuado también se ha convertido en una preocupación para muchos clientes. Este artículo le brindará algunas sugerencias.

Método de producción de polvo de carbonato de calcio.

Antes de elegir un molino, es necesario comprender cómo se produce el carbonato de calcio. Actualmente, existen dos métodos principales: molienda en seco y molienda en húmedo.

El método de molienda en seco se utiliza principalmente en la molienda primaria y es adecuado para la producción de polvos que no requieren una distribución de tamaño de partícula alta.

El método húmedo utiliza productos triturados gruesos como materia prima y luego añade solventes y aditivos relacionados para la remolienda. Al mismo tiempo, al eliminar las impurezas del mineral, se mejora la finura y la pureza del producto final.

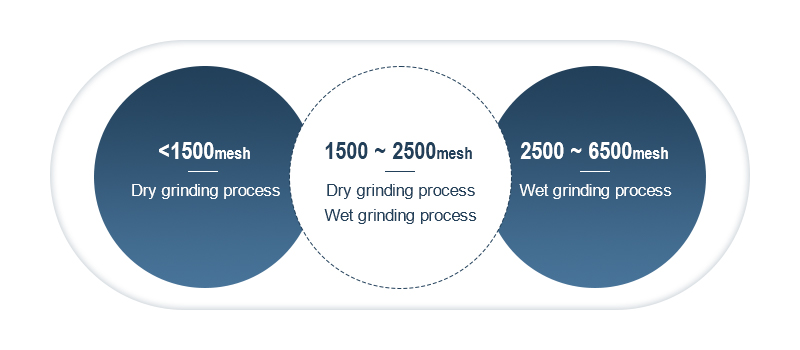

En términos generales, el tamaño del producto terminado por debajo de 1500 mallas generalmente se produce mediante un proceso de molienda en seco.

Para productos de tamaño de 1500 a 2500 mallas, se puede producir mediante un proceso de pulido en seco o un proceso de pulido en húmedo.

Para productos de 2500 a 6500 mallas, el proceso de molienda húmeda suele ser apropiado para la producción.

| Carbonato de calcio molido | Proceso de molienda en seco | Proceso de molienda húmeda |

| Ventajas | Equipo de bajo costo y producción industrial madura; es fácil controlar las condiciones de producción, ajustar los parámetros del proceso y producir productos con diferentes requisitos; los productos finales con requisitos especiales se pueden modificar después de la producción. | Producción continua a gran escala. El producto final alcanza una alta finura, lo que permite satisfacer requisitos de producción específicos. La suspensión resultante se caracteriza por su alto contenido de sólidos, baja viscosidad y buena dispersabilidad. Esto permite satisfacer las necesidades de diversos clientes y producir carbonato de calcio molido de alta calidad. |

| Desventajas | Generalmente se trata de una trituración primaria y las partículas terminadas son relativamente grandes. | Gran costo del equipo y altos costos operativos; el producto terminado es difícil de transportar y adecuado para uso local. |

Factores a considerar al elegir el molino triturador de carbonato de calcio

Materias primas

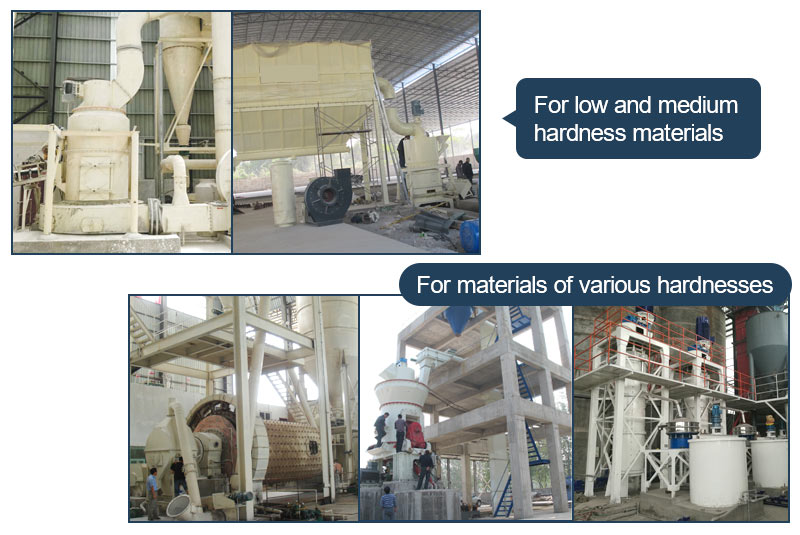

Las diferentes materias primas tienen distinta dureza. La dureza del material adecuado para los distintos molinos también varía. Nuestros molinos de carbonato de calcio más comunes incluyen el molino de bolas, el molino de rodillos para micropolvo, el molino de rodillos Raymond, el molino vertical, el molino de molienda húmeda, etc.

Los molinos de rodillos Raymond y de micropolvo son generalmente adecuados para materiales de dureza media y baja. Los molinos de bolas, verticales y húmedos son generalmente adecuados para materiales de diversas durezas. Solo eligiendo el molino adecuado se puede maximizar la eficiencia de producción.

Tamaño de alimentación y descarga

Antes de elegir un molino, debe conocer el tamaño de su material y el tamaño del producto terminado que necesita, para poder elegir un molino adecuado.

| Equipos | tamaño de la alimentación | tamaño de la descarga |

| Molino de bolas | 0-4mm | 5-45μm |

| Molino de rodillos para micropolvo | 0-10mm | 5-45μm |

| molino de rodillos raymond | 25-35mm | 45-180μm |

| Molino vertical | 0-40mm | 3-45μm |

| Molino húmedo | Aproximadamente 45 μm | 0-5μm |

Su capacidad

Necesita saber aproximadamente la cantidad de polvo que necesita al día o al año. Para conocer este factor, debe considerar la configuración de la máquina. Si una sola máquina no puede satisfacer sus necesidades de producción, considere usar dos o más molinos.

Tomando el molino de molienda húmeda como ejemplo, dos molinos de molienda húmeda paralelos pueden aumentar en gran medida la producción por unidad de tiempo de la línea de producción; mientras que dos molinos de molienda húmeda en serie pueden mejorar la finura del producto terminado.

La forma y la calidad del producto terminado.

En el caso de algunos minerales no metálicos, como el grafito, el talco, el caolín, la wollastonita, etc., mantener la forma de las partículas (láminas o agujas) contribuye a mejorar su rendimiento y valor de uso. Para algunas industrias posteriores, es preferible que el producto final sea esférico o casi esférico.

Por lo tanto, la forma de las partículas también se tiene en cuenta al seleccionar el equipo de molienda para estos minerales. Generalmente, la forma y la calidad del molino de bolas terminado serán mejores.

Consumo energético de los equipos

El consumo de energía también es un factor importante a considerar al momento de seleccionar el molino de carbonato de calcio, ya que es un componente importante del costo del equipo.

En el caso de los equipos de molienda comunes, el consumo de energía del molino de bolas y del molino húmedo es relativamente grande; el consumo de energía del molino Raymond, el molino de rodillos de micropolvo y el molino vertical es relativamente pequeño.

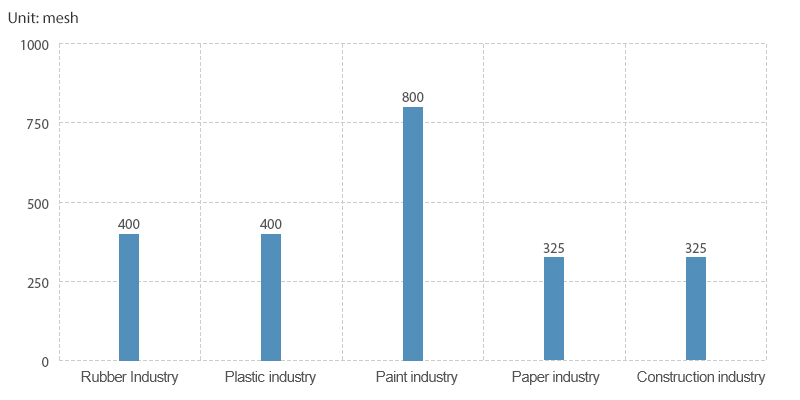

Aplicaciones

Cada industria tiene requisitos diferentes para el uso de carbonato de calcio en polvo. Tomemos como ejemplo las siguientes industrias:

- La industria del caucho requiere malla 400, que se utiliza principalmente para materiales de relleno, reduciendo costos y mejorando su resistencia y resistencia al desgaste;

- La industria del plástico requiere malla 400, que se utiliza principalmente para mejorar su estabilidad y mejorar la suavidad de la superficie.

- La industria de la pintura requiere malla 800 y la función principal es garantizar que la cantidad de llenado sea superior al 30%;

- La industria del papel requiere malla 325, y la función principal es garantizar la resistencia y la blancura del papel, y el costo es bajo;

- La industria de la construcción requiere malla 325 y la función principal es aumentar la tenacidad y la resistencia del producto.

Costos de insumos

El costo de la inversión inicial y el retorno de la inversión a largo plazo son aspectos que preocupan mucho a los clientes antes de comprar un equipo. Según estos factores, primero seleccione el equipo adecuado para su proyecto y luego considere sus precios y compare los de diferentes fabricantes.

Si necesita moler polvo fino, pero su presupuesto no es muy alto, puede considerar un molino de rodillos para micropolvo. De igual manera, si necesita moler polvo fino, pero cuenta con un presupuesto suficiente y exige alta calidad para el polvo final, puede considerar un molino de bolas.

Características de los diferentes molinos de molienda

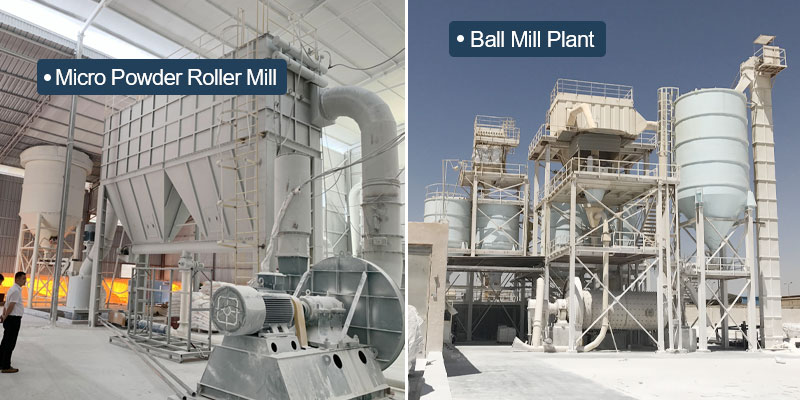

Molino de bolas

Los molinos de bolas suelen combinarse con clasificadores para formar una línea de producción completa, que produce principalmente polvo fino y ultrafino de carbonato de calcio molido D97 de 5 a 45 μm. La producción varía según el modelo del molino de bolas. Generalmente, la producción anual del molino de bolas oscila entre 10,000 200,000 y XNUMX XNUMX toneladas.

Debido a su tecnología avanzada, buena calidad de productos terminados y funcionamiento estable, ha sido bien recibido por clientes de gama media y alta.

Molino de rodillos para micropolvo

Como su nombre indica, el molino de rodillos para micropolvo tritura principalmente el material mediante el laminado y la molienda de rodillos anulares multicapa. Se utiliza principalmente para producir polvo ultrafino de 8-45 μm.

Nuestros modelos comunes de molinos de rodillos para micropolvo tienen 21, 28 y 34 rodillos. Cuanto mayor sea el número de rodillos de molienda, mayor será su rendimiento.

molino de rodillos raymond

Los molinos de rodillos Raymond se utilizan principalmente para moler polvos gruesos. Su tamaño de alimentación es generalmente de 25 a 30 mm y el tamaño de salida de 45 a 180 micras. Su tasa de paso es del 99 %, lo cual es difícil de conseguir con otros molinos. Además, se caracteriza por su tamaño compacto, fácil mantenimiento y bajo consumo energético.

Su producción suele ser de 1 a 30 toneladas por hora (la finura del producto final varía según la producción). El molino Raymond es ampliamente utilizado y apreciado por usuarios de todo el mundo.

Molino vertical

El molino vertical es un equipo de molienda a gran escala, ampliamente utilizado en las industrias del cemento, la energía eléctrica, la metalurgia, la química y otras. Se utiliza para producir polvos de hasta 10 micras de grosor. El molino vertical ofrece una gran capacidad de producción y ocupa poco espacio.

En comparación con el molino de bolas, si bien el polvo producido por el molino vertical no es tan bueno como el del molino de bolas, su consumo de energía es entre un 30 % y un 50 % menor. Por lo tanto, el molino vertical es ideal para quienes buscan un bajo consumo de energía.

Molino húmedo

El molino de molienda húmeda, también conocido como molino de agitación ultrafino, se utiliza ampliamente en el procesamiento fino de carbonato de calcio pesado, carbonato de calcio ligero, barita, yeso, talco y otros minerales no metálicos.

Su proceso de producción es relativamente flexible y puede producirse en una o varias unidades, pudiendo moler el material a una malla de 2000 a 8000 o incluso más fina. Se caracteriza por su alta producción, alta eficiencia, bajo consumo energético y protección del medio ambiente.

| Métodos | Equipos | Producto terminado (D97/μm) | Caracteristicas |

| Proceso de molienda en seco | molino de rodillos raymond | 25 - 150 | 1. Materiales aplicables: dureza media y baja; 2. Características del producto: productos de gama media y baja, adecuados para la producción de polvo grueso; 3. Ahorro de energía; 4. Alto rendimiento. |

| Molino de rodillos para micropolvo | 5 - 45 | 1. Materiales aplicables: dureza media y baja; 2. Características del producto: producto de gama media, adecuado para la producción de polvo fino; 3. Bajo consumo de energía; 4. Larga vida útil. | |

| Molino de bolas | 5 - 22 | 1. Materiales aplicables: Varias durezas; 2. Características del producto: Productos de gama media y alta, adecuados para la producción de polvo fino; 3. El producto terminado está en buenas condiciones; 4. Funcionamiento estable y confiable; 5. Alto consumo de energía. | |

| Molino vertical | 10 - 45 | 1. Materiales aplicables: Varias durezas; 2. Características del producto: Productos de gama media y alta, adecuados para la producción de polvo fino; 3. Alto rendimiento; 4. Ahorro de energía y reducción de emisiones. | |

| Proceso de molienda húmeda | Molino húmedo | 0 - 5 | 1. Materiales aplicables: Varias durezas; 2. Alta precisión y finura de los productos terminados; 3. Composición flexible de la línea de producción; 4. Alto consumo de energía. |

Tabla de conversión de unidades

En los procesos y equipos de molienda, es fundamental considerar el tamaño de partícula del material. En la industria minera, la finura del material se expresa generalmente en mallas. El número de mallas se refiere al número de agujeros por pulgada en la malla, y 50 mallas significa que el número de agujeros por pulgada es 50. Cuanto mayor sea el número de malla, más fino será el tamaño de partícula del material; cuanto menor sea el número de malla, mayor será el tamaño de partícula del material.

Muchos clientes podrían desconocer la relación entre nuestras mallas comunes, micrómetros y milímetros. La siguiente tabla de conversión es solo para su referencia:

| Número de malla | Micrómetro | Milímetro |

| 100mesh | 150μm | 0.15 mm |

| 200mesh | 74μm | 0.074 mm |

| 325mesh | 45μm | 0.045 mm |

| 400mesh | 38μm | 0.038 mm |

| 600mesh | 23μm | 0.023 mm |

| 800mesh | 18μm | 0.018 mm |

| 1250mesh | 10μm | 0.01 mm |

| 1750mesh | 8μm | 0.008 mm |

| 2500mesh | 5μm | 0.005 mm |

| 5000mesh | 2.5μm | 0.0025 mm |

| 8000mesh | 1.6μm | 0.0016 mm |

Si tiene alguna pregunta sobre cómo elegir un molino de molienda de carbonato de calcio, ¡no dude en comunicarse con nosotros!